在 “作業前準備”“作業后處理” 等環節有共性,但部分細節仍需區分:

1. 作業前準備:共性基礎上的細節差異

共性:所有方法都需清理工件油污、檢查設備接地、穿戴基礎防護(阻燃服、絕緣鞋)。

差異:

氬弧焊 / 激光焊:需提前檢查保護氣體(氬氣 / 氮氣)的純度和壓力,氣體不純會導致焊道氧化。

電阻點焊:需檢查電極頭磨損情況,磨損超 0.5mm 需更換,否則會影響焊點強度。

2. 作業中操作:核心動作差異

手工電弧焊:依賴人工技巧,運條速度和角度完全由手控制,需保持勻速,避免斷弧。

氬弧焊:焊槍移動要平穩,送絲(若有)需與焊槍移動同步,防止焊絲未熔合。

電阻點焊:工件必須夾緊,若有間隙會導致焊點虛焊,且同一位置不能重復點焊超過 2 次(易燒穿)。

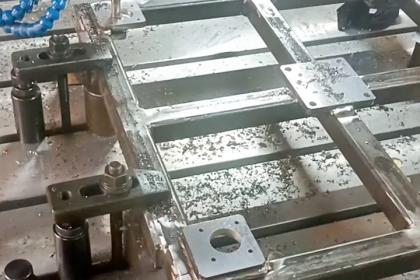

激光焊:無需接觸工件,但需確保工件無振動(通常用專用夾具固定),振動會導致激光偏離接頭。

3. 作業后處理:質量檢查重點不同

手工電弧焊 / 氬弧焊:需敲除焊渣,檢查焊道是否有氣孔、裂紋,厚板需做無損檢測(如超聲波)。

電阻點焊:需檢查焊點外觀(無凹陷、飛濺),必要時做撕裂試驗(測試焊點強度)。

激光焊:焊后變形小,主要檢查焊道成形(是否均勻),無需敲渣,但需清理表面金屬蒸汽。

公司經過多年加工服務,對焊接、工藝和參數具有獨特的方法,積累了豐富寶貴的經驗,成為國內焊接高等技術水平,在客戶中有著非常好的口碑和信譽,是行業的典范。能量穩定保證每個產品的質量,加上一支經驗豐富的焊接工程師,使每個加工產品質量無缺一致,保障客戶的需求。

關鍵工序自動化改造

下料環節:用數控等離子切割機、激光切割機替代人工氣割,數控設備下料精度高(誤差≤±0.1mm)、速度快(比人工快 3-5 倍),且可連續批量加工,減少人工測量和調整時間。

焊接環節:對批量、重復性高的焊縫(如直縫、環縫),采用自動焊接設備(如直縫埋弧焊機、環縫自動焊機),或引入焊接機器人。機器人焊接速度比人工快 2-3 倍,且可 24 小時連續作業,同時減少焊道返修率。

焊后處理環節:用自動清渣機、打磨機器人替代人工敲渣、打磨,自動設備處理效率比人工高 4-6 倍,且表面質量更均勻。

設備維護預防性管理

建立設備 “日常點檢 + 定期保養” 制度,例如每天開工前檢查焊機電纜、割炬噴嘴,每周清理設備內部灰塵,每月校準設備精度(如切割機的定位精度),避免因設備故障導致突發停機。

備用關鍵易損件(如焊槍噴嘴、電極頭、切割嘴),出現損壞時可快速更換,減少設備維修等待時間。