要做噴涂設備-涂裝設備-噴漆設備-機器人噴涂-浸塑設備-烘干設備-植絨等等就找——蘇州恒玖錦業公司

汽車零部件機器人噴涂生產線描述

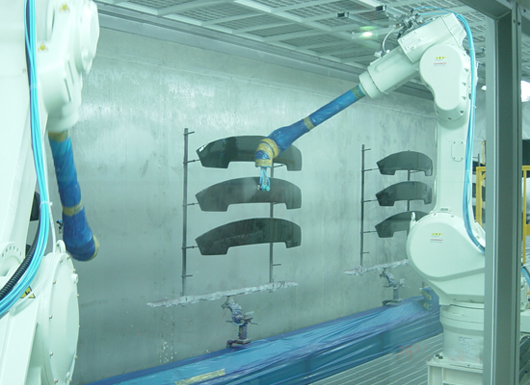

汽車零部件機器人噴涂生產線是汽車制造產業鏈中至關重要的一環,通過高度自動化與智能化技術,為汽車發動機蓋、保險杠、輪轂等各類零部件提供高質量、率的表面涂裝,在提升零部件耐腐蝕性、美觀度的同時,保障汽車整體品質。該生產線以工業機器人為核心,整合多種先進設備與系統,實現從零部件預處理到成品產出的全流程自動化作業。

生產工藝流程

1. 零部件上料與預處理

汽車零部件經物流運輸抵達生產線后,由機械臂或自動化上料裝置將其放置在輸送線上。輸送線會先將零部件送入清洗工位,采用高壓噴淋、超聲波清洗等方式,去除表面的油污、鐵屑等雜質;隨后進入脫脂工序,利用化學脫脂劑徹底清除零部件表面的油脂;接著進行磷化或電泳等前處理操作,在零部件表面形成一層致密的化學轉化膜,增強涂層附著力與防腐性能。例如,輪轂在磷化處理后,表面會生成均勻的磷酸鹽膜,有效提升后續噴涂涂層的結合力。

2. 底漆噴涂

完成預處理的零部件通過輸送線進入底漆噴涂區域。該區域通常配備多臺噴涂機器人,機器人根據預設程序和零部件的三維模型,靈活調整噴涂姿態和路徑,使用空氣噴槍、靜電噴槍或旋杯噴槍,將底漆均勻噴涂在零部件表面。底漆能夠填充零部件表面的微小孔隙,為面漆提供良好的附著基礎,同時具備一定的防銹功能。機器人噴涂過程中,可通過流量傳感器和壓力傳感器實時監測涂料輸出量和噴涂壓力,確保底漆涂層厚度均勻,誤差控制在極小范圍內。

3. 面漆噴涂

底漆干燥后,零部件被送入面漆噴涂工位。面漆噴涂對色彩和外觀質量要求,噴涂機器人會根據汽車的顏色設計方案,調配涂料,并采用多道噴涂工藝,如底色漆噴涂、罩光漆噴涂等。在噴涂過程中,機器人利用視覺識別系統對零部件進行實時定位和檢測,確保噴涂軌跡準確無誤,避免出現漏噴、流掛等缺陷。例如,在噴涂金屬色面漆時,機器人通過控制涂料霧化效果和噴涂角度,使金屬顏料均勻分布,呈現出絢麗的金屬光澤。

4. 烘干固化

噴涂完成的零部件經輸送線進入烘干室,烘干室采用熱風循環、紅外線輻射或紫外線固化等方式,使涂層快速干燥固化。不同類型的涂料所需的烘干溫度和時間不同,如水性涂料烘干溫度一般在 80℃ - 120℃,烘干時間為 15 - 30 分鐘;溶劑型涂料烘干溫度則在 120℃ - 180℃,時間約為 20 - 40 分鐘。烘干過程中,溫度控制系統會實時監測烘干室內的溫度和濕度,確保涂層固化效果達到狀態,提升涂層的硬度、耐磨性和耐候性。

5. 質量檢測與下料

零部件從烘干室出來后,會經過自動質量檢測環節。檢測設備包括視覺檢測系統、涂層厚度檢測儀、光澤度儀等。視覺檢測系統利用高清攝像頭和圖像識別算法,檢測涂層表面是否存在顆粒、氣泡、色差等缺陷;涂層厚度檢測儀通過電磁感應或 X 射線原理,測量涂層厚度是否符合標準;光澤度儀則檢測涂層表面的光澤度是否達標。對于檢測不合格的零部件,系統會自動標記并通過機械臂將其剔除,合格的零部件則由下料裝置收集,輸送至成品存放區或進入下一道裝配工序。

核心設備組成

1. 噴涂機器人

噴涂機器人是生產線的核心設備,通常采用六軸或多軸關節式機器人,具有的靈活性和運動精度。其末端執行器可安裝不同類型的噴槍,通過內置的運動控制系統,能夠控制噴槍的位置、角度和運動軌跡,實現復雜曲面零部件的噴涂。機器人還可與生產線的其他設備進行通信和協同作業,根據生產節拍自動調整噴涂速度和噴涂參數。

2. 輸送系統

輸送系統負責零部件在生產線上的傳輸,常見的有懸掛式輸送鏈、地面鏈式輸送線和滾床輸送線等。懸掛式輸送鏈適用于小型零部件的輸送,可在空中形成環形輸送路徑,節省地面空間;地面鏈式輸送線和滾床輸送線則適合大型零部件的運輸,能夠承載較重的負載,且運行平穩,確保零部件在輸送過程中不發生碰撞和變形。輸送系統通過傳感器和控制系統與其他設備聯動,實現零部件的定位和有序輸送。

3. 供漆系統

供漆系統為噴涂機器人提供穩定的涂料供應,包括涂料儲存罐、攪拌器、過濾器、輸送泵和計量裝置等。涂料儲存罐用于儲存不同顏色和類型的涂料,攪拌器防止涂料沉淀和分層,保持涂料性能穩定;過濾器過濾涂料中的雜質,避免堵塞噴槍;輸送泵將涂料從儲存罐輸送至噴槍,計量裝置則控制涂料的輸送量,確保噴涂過程中涂料供應的穩定性和準確性。

4. 控制系統

控制系統采用工業計算機、PLC(可編程邏輯控制器)和自動化軟件,實現對整個生產線的集中監控和管理。操作人員可通過人機界面(HMI)設置生產參數,如噴涂程序、烘干溫度、輸送速度等;控制系統實時采集生產線各設備的運行數據,對設備狀態進行監測和故障診斷,出現異常時及時報警并采取相應的保護措施,確保生產線、穩定運行。